Comment créer un Échantillon de Contrôle pour les essais d’intégrité d’emballages ? | ASTM F2096.

Échantillon de Contrôle : l’étape que beaucoup de laboratoires oublient… mais qui change tout.

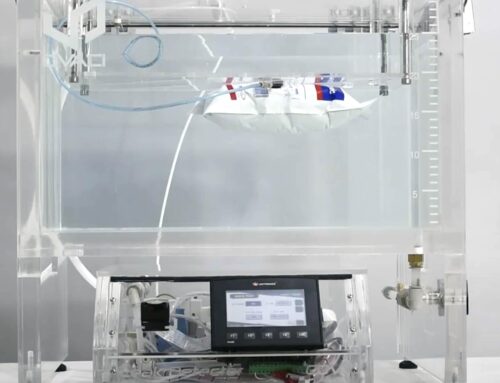

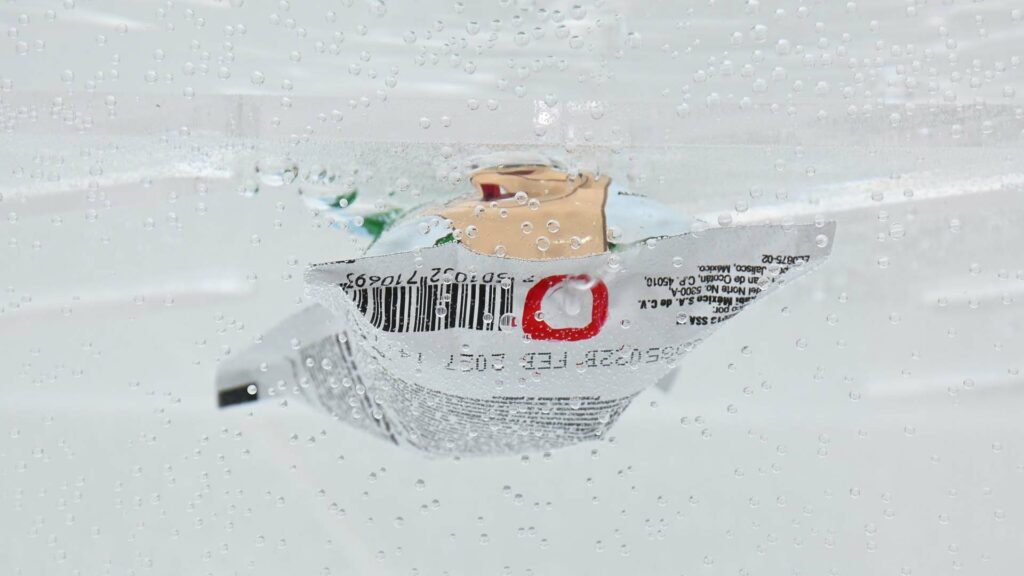

Vous êtes-vous déjà demandé si une bulle observée pendant votre essai d’intégrité était une fuite réelle, ou simplement du bruit du test ? La manière la plus fiable de répondre à ces questions consiste à utiliser un Échantillon de Contrôle : un emballage avec une fuite parfaitement connue, qui sert à calibrer l’essai, confirmer que les paramètres sont corrects et éviter l’interprétation erronée de faux positifs.

Dans cette vidéo, vous apprendrez :

- Ce qu’est un Échantillon de Contrôle et à quoi il sert.

- Comment créer un défaut connu avec une aiguille calibrée.

- Quand utiliser un filament de tungstène.

- Avantages et limites de chaque méthode.

Normes mentionnées

ASTM F2096 – Méthode d’essai par pressurisation interne (test de bulles).

D3078 – Méthode d’essai normalisée pour la détermination des fuites dans les emballages souples au moyen de l’émission de bulles.

Échantillon de Contrôle

Un Échantillon de Contrôle est un emballage avec une fuite parfaitement identifiée, utilisé pour définir les paramètres d’essai et confirmer que l’essai de détection de fuites identifie de vrais défauts, et non des faux positifs.

Bien que la norme ASTM F2096 décrive le principe du test, elle laisse plusieurs aspects sans détails : Comment créer un défaut connu ? Quel outil utiliser ? Où l’acheter ?

Voici deux méthodes pratiques pour créer votre Échantillon de Contrôle et déterminer laquelle convient le mieux à votre type d’emballage.

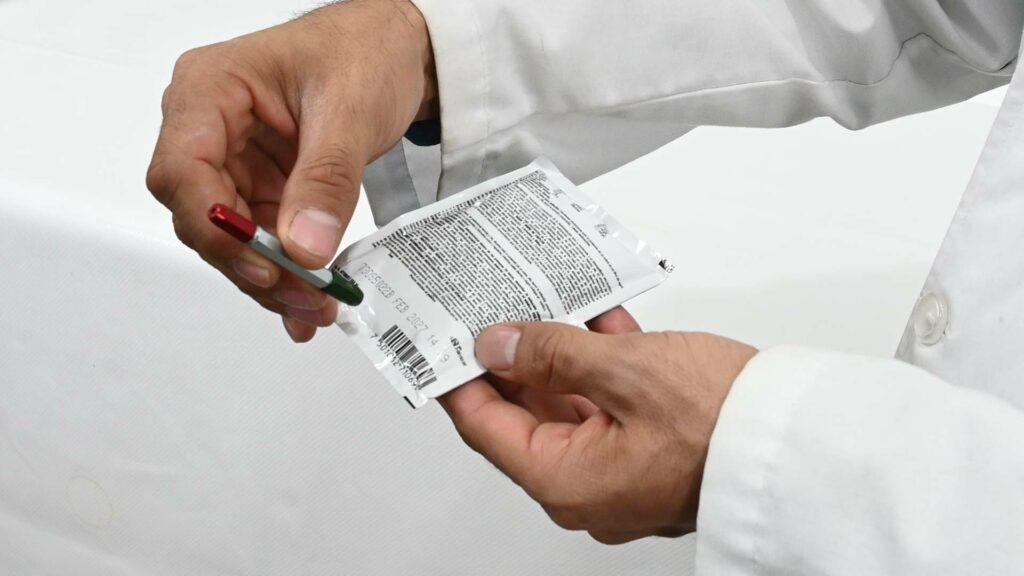

Aiguille calibrée

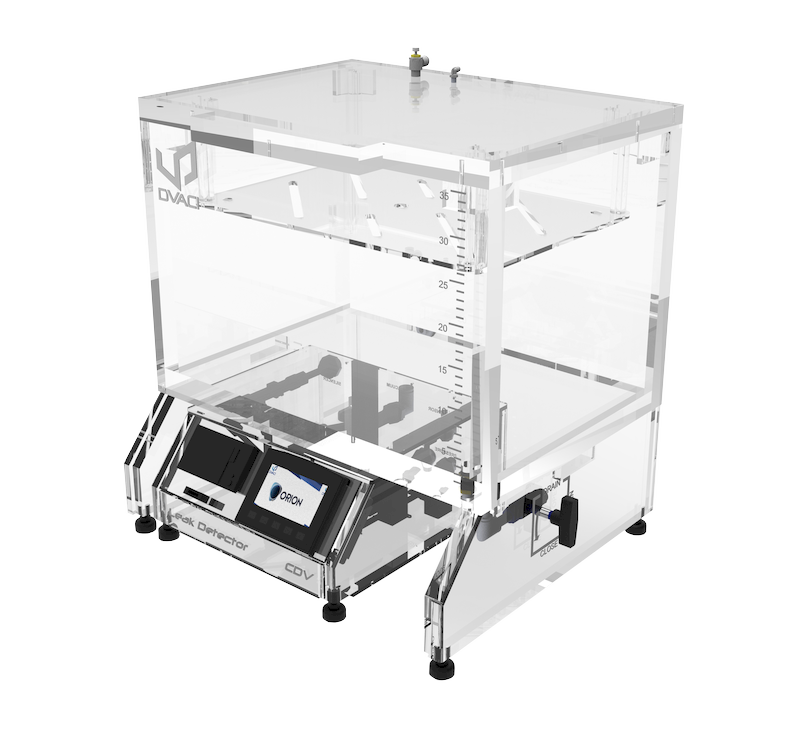

La méthode la plus rapide et la plus simple pour créer une fuite contrôlée. Chez DVACI, nous proposons une aiguille double avec deux diamètres standards : 250 µm et 150 µm. Étapes recommandées :

1.- Sélectionnez une zone sans produit, où les bulles peuvent être observées clairement.

Sur les emballages poreux comme Tyvek, évitez les zones contenant un agent bloquant.

2.- Maintenez l’aiguille perpendiculaire à l’emballage.

3.- Percez sans appliquer une force excessive : laissez l’aiguille faire le travail.

4.- Marquez le point de perforation avec un cercle pour l’identifier pendant l’essai.

Des techniques laser existent pour créer des perforations plus fines, mais elles sont peu pratiques : elles dépendent de laboratoires externes et ne garantissent pas toujours la maîtrise du diamètre exact.

Filament de tungstène

Cette méthode offre une précision supérieure et est utilisée principalement pour les emballages thermoscellés. Suivez ces étapes :

1.- Placez un filament de tungstène dans la zone du scellé avant le thermoscellage.

2.- Fixez le filament avec un adhésif à faible adhérence pour éviter tout mouvement.

3.- Scellez l’emballage.

4.- Attendez quelques minutes, puis retirez soigneusement le filament.

Cela créera un canal propre du même diamètre que le filament. Un filament de 50 µm est généralement utilisé. Si des plis ou du matériau bloquent la sortie de l’air, une fuite de 50 µm peut ne pas être visible. Dans ce cas, utilisez un diamètre légèrement supérieur.

Quelle méthode est la meilleure ?

Les deux méthodes sont valides, tout dépend de votre emballage et du niveau de précision requis. Le Pin Calibré est rapide, économique et réalisable par tout opérateur. Le Filament de Tungstène est plus précis et idéal pour obtenir un canal contrôlé dans les emballages thermoscellés.

Conseil DVACI

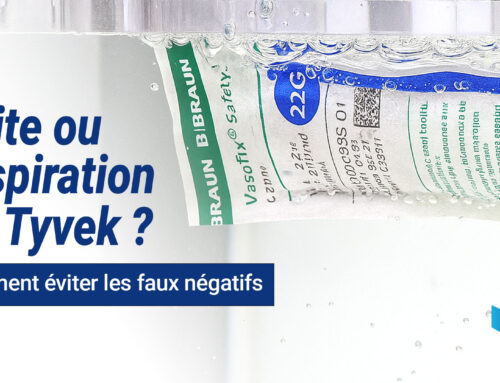

Si vous effectuez des tests d’étanchéité sous vide par immersion dans l’eau, n’oubliez pas que la norme ASTM D3078 indique que la sensibilité de la méthode dépend directement de la taille et du type de fuite dans votre échantillon témoin.

Par conséquent, la création d’un défaut connu et reproductible, comme par les méthodes présentées ici, est essentielle pour valider correctement tout test de bullage sous vide.